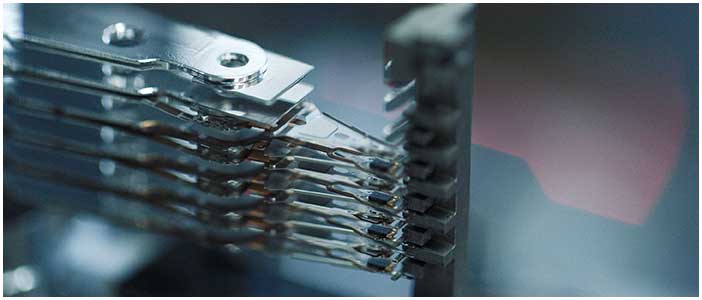

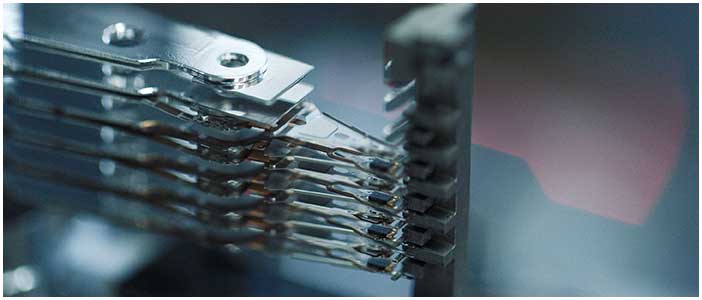

El cabezal de la unidad (tan pequeño como una escama de pimienta) vuela a la altura del grosor de un cabello humano sobre un disco que gira a más de 130 kilómetros por hora. La interfaz del cabezal del disco es un foco de atención clave del proceso de control de calidad.

"La calidad no consiste solo en ver si la unidad se romperá o no; eso es solo el comienzo. Se trata de la experiencia completa del cliente".

—Rich L. Segar, director sénior de Ingeniería de la Fiabilidad

¿Qué necesitan nuestros clientes? Los diseñadores de Seagate siempre están imaginando respuestas a esta pregunta.

Tanto si se refiere a la distancia a la que el cabezal de una unidad flota sobre la placa con datos o a cómo garantizar compatibilidad con el procesamiento de datos en tiempo real en la periferia, la calidad debe estar ligada a la innovación. Los ingenieros estudian las necesidades de los clientes y desarrollan tecnologías que las satisfagan. Finalizan el diseño de nuestros componentes y responden a la pregunta clave sobre la viabilidad del producto: ¿la tecnología está lo suficientemente desarrollada para poder fabricar millones de unidades? Si la respuesta es sí, el producto pasa a la etapa de producción.

Cada año, nuestros ingenieros examinan cientos de ideas de productos. De estas, solo unas pocas alcanzan la etapa de producción.

Se precisan 5 000 000 horas para probar 20 000 unidades durante el desarrollo del producto, antes de que las ideas pasen a la etapa de producción.

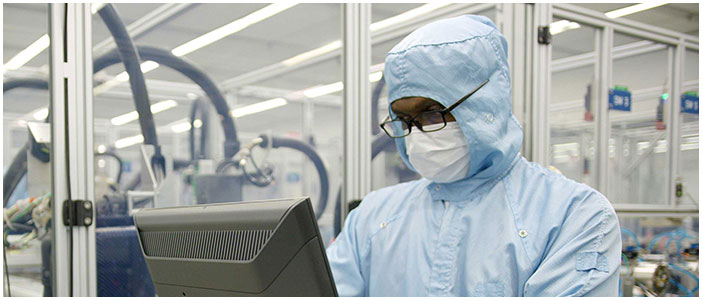

Una vez que se considera viable la idea del producto, el proceso de diseño puede comenzar. Los requisitos del cliente y de marketing se traducen en parámetros que deben satisfacerse como parte del proceso de certificación de fiabilidad y calidad. A medida que se construyen las partes, se hacen pruebas para determinar cuáles funcionan y cuáles se deben mejorar. Después vienen muchos pasos de construcción y reconstrucción. Se llevan a cabo más de 160 pruebas de calidad. Estas incluyen las pruebas de fiabilidad durante 6 semanas para demostrar cuál es el tiempo medio entre fallos, así como también controles de temperatura, voltaje, corrosión, impactos y vibración, nivel sonoro, etc.

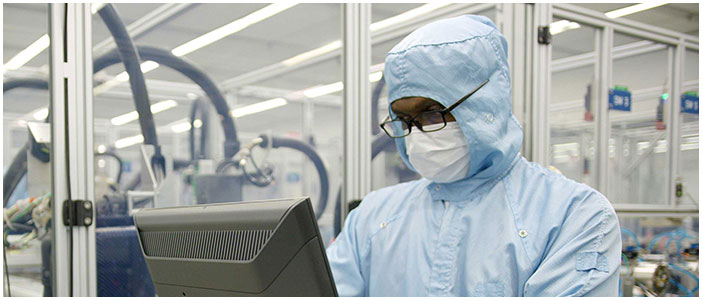

Las pruebas respecto de las métricas proporcionadas por nuestros consumidores se realizan en habitaciones antisépticas, laboratorios y otros entornos controlados.

"La calidad también afecta el embalaje. Enviar productos a áreas húmedas en Asia, por ejemplo, requiere un embalaje muy resistente para que la humedad no dañe la unidad".

— Chris M. Wilson, gestor principal de programas, Ingeniería de Desarrollo de Productos

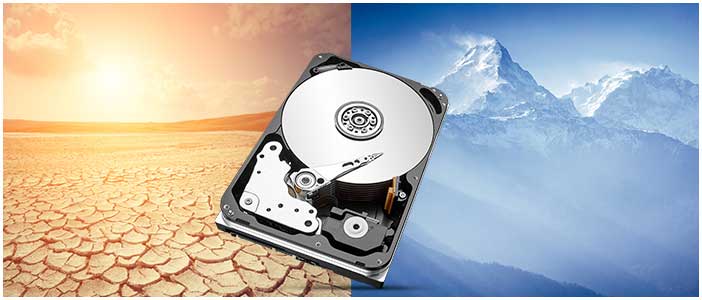

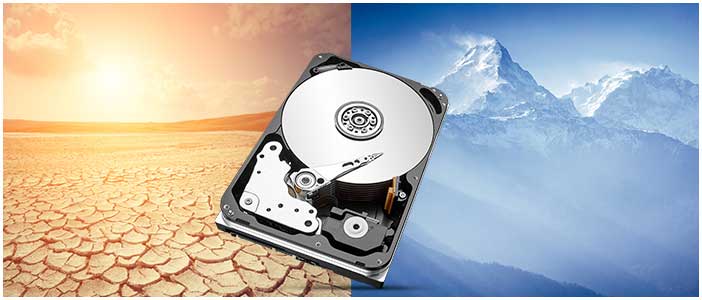

Las unidades se prueban a temperaturas de hasta 75 °C (167 °F), que es una temperatura mucho más alta que la del calor abrasador del Valle de la Muerte, cuya temperatura récord está alrededor de los 57 °C (134 °F). Los ingenieros utilizan estos entornos de alta temperatura y alto nivel de humedad para analizar el grado de corrosión, desgasificación y contaminación.

El clima también afecta la calidad. "Un operador de servicios en nube puede adoptar una estrategia ecológica, de modo que se gaste menos corriente en el enfriado", explica Steven Crochiere, director sénior de Ciencias de Materiales e Ingeniería de la Contaminación. "Por consiguiente, se anticipa que las unidades operarán a temperaturas más altas, lo que cambia nuestros requisitos de calidad en toda la cadena de suministro. Para anticipar esto, podríamos cambiar los requisitos de temperatura, desde, digamos, 85 °C a 100 °C".

Más caliente que el Valle de la Muerte: esa es la temperatura a la cual llevamos nuestros productos durante una verificación habitual de calor. Cada unidad debe poder resistir en alturas 11 000 veces más altas que el Everest.

Las unidades deben funcionar perfectamente en alturas de -304 m (-1000 ft) a 3048 m (10 000 ft).

Durante la fase de calificación del producto, enviamos productos a clientes para garantizar que nuestras soluciones tienen un buen rendimiento en sus sistemas.

Otra medida destacada es la prueba de altitud, en la que sometemos al producto a presión. La meta es garantizar que las unidades puedan existir en entornos de hasta 12 000 m (40 000 ft). Es decir a una altura 3352 m (11 000 ft) superior a la del Everest.

En última instancia, el objetivo del control de calidad es dar prioridad a nuestros clientes.

Nuestro trabajo de control de calidad nunca termina. Los informes de campo de nuestros clientes son esenciales. Por ejemplo, Seagate admite y promueve controles de calidad en fábricas inteligentes. "Dentro de la TI 4.0 de la industria, y en particular en el contexto de la TI 4.0, la cuarta oleada de la revolución industrial en lo que respecta a los datos, la idea es tener plantas de fábricas automatizadas, que se benefician de datos en tiempo real que van de los clientes al diseño, la cadena de suministro y la fábrica", explica Rich Segar, director sénior de Ingeniería de la Fiabilidad.

Ahora enlazamos la infraestructura en tiempo real conectada de la TI 4.0 y optimizamos la fiabilidad en la planta de la fábrica con inteligencia artificial y aprendizaje automático.

"Es decir Seagate invirtió en capacidades de análisis. Como resultado, tanto nosotros en Seagate como nuestros clientes enlazamos la infraestructura en TI 4.0 conectada, en tiempo real y utilizamos modelos para optimizar la fiabilidad en la planta de la fábrica".

El enfoque de Seagate se centra en los jueces definitivos de la fiabilidad: nuestros clientes, independientemente de que nuestro cliente sea una fábrica inteligente, un profesional creativo que viaja con su cámara o un centro de datos de escala masiva.