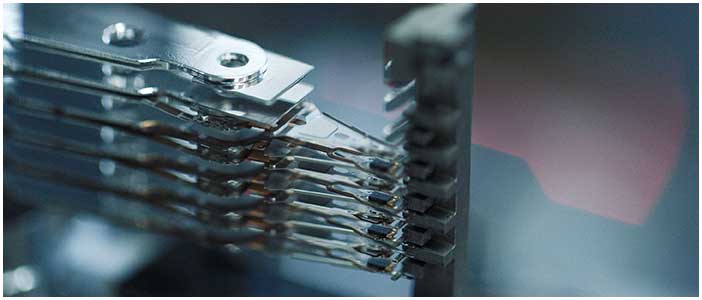

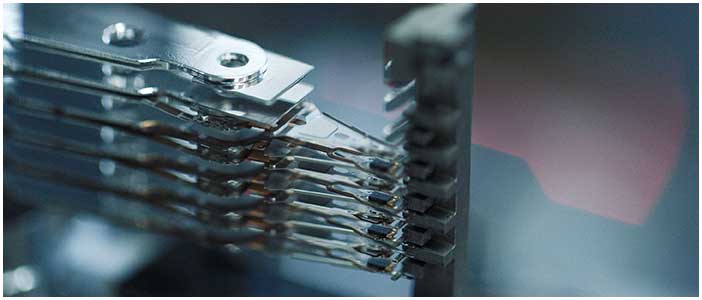

La testina del disco, piccola come un granello di pepe, si posa leggera come un capello su un disco che ruota a più di 128 km/h. L'interazione tra la testina e il disco è un elemento essenziale della garanzia di qualità.

"La qualità non dipende solo dal fatto che l'unità si rompa o meno, quello è solo l'inizio. Dipende dall'esperienza complessiva del cliente".

—Rich L. Segar, Direttore senior dell'ingegneria dell'affidabilità

Di che cosa hanno bisogno i clienti? Le menti creative di Seagate sognano sempre di trovare le risposte a questa domanda.

Sia che si tratti del modo in cui la testina di un'unità passa sul piatto con i dati o della garanzia di compatibilità con l'elaborazione avanzata dei dati in tempo reale, la qualità e l'innovazione devono andare di pari passo. Gli ingegneri valutano le esigenze dei clienti e mettono a punto tecnologie che le soddisfano. Realizzano il design dei componenti, rispondendo alle domande principali sulla fattibilità del prodotto: la tecnologia è abbastanza matura per produrre milioni di unità? Se la risposta è sì, il prodotto passa alla produzione.

Ogni anno i nostri ingegneri esaminano centinaia di idee sui prodotti. Tra queste, solo alcune passano in produzione.

Ci vogliono circa 5.000.000 di ore per testare 20.000 unità durante lo sviluppo del prodotto, prima che le idee passino alla produzione.

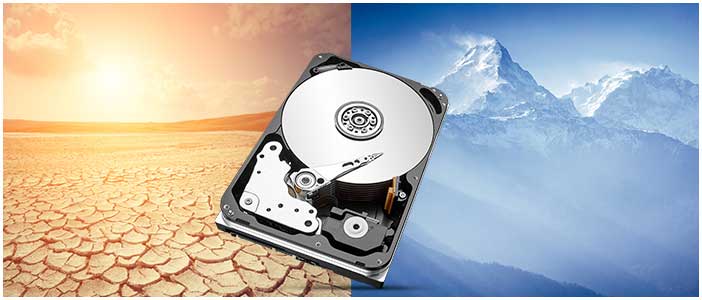

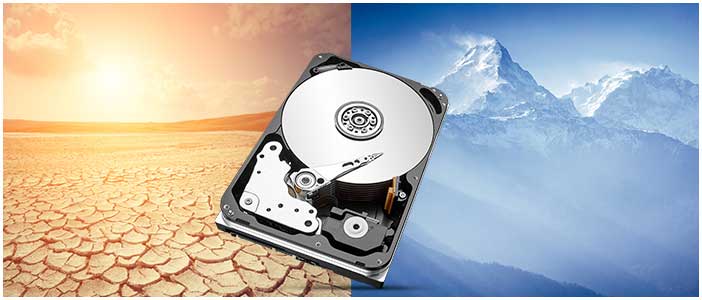

Quando un'idea di prodotto viene considerata fattibile, può iniziare la progettazione. I requisiti dei clienti e del marketing vengono tradotti in parametri che devono essere rispettati nell'ambito del processo di certificazione dell'affidabilità e della qualità. Man mano che vengono create le parti, i test determinano quali sono quelle funzionanti e quali devono essere migliorate. C'è quindi molto lavoro di composizione e scomposizione. Vengono effettuati più di 160 test sulla qualità. È incluso anche un test di affidabilità di 6 settimane in cui si valuta l'intervallo medio tra i guasti e si effettuano controlli per esaminare temperatura, tensione, corrosione, resistenza a urti e vibrazioni, acustica e così via.

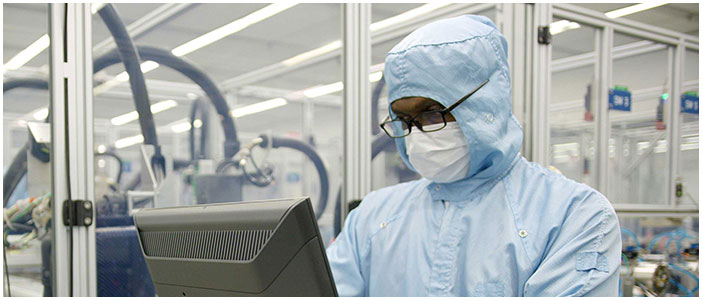

I test eseguiti in base alle metriche fornite dai consumatori vengono effettuati in camere bianche, laboratori e altri ambienti controllati.

"La qualità riguarda anche la confezione. Spedire prodotti nelle aree umide dell'Asia, ad esempio, significa avere bisogno di un imballo sufficientemente robusto per evitare che l'umidità possa danneggiare l'unità".

— Chris M. Wilson, Principal Program Manager per lo sviluppo tecnico dei prodotti

Le unità vengono testate a temperature fino a 75°C. Una temperatura molto più elevata di quella della Valle della Morte, dove la temperatura massima registrata si aggira sui 56°C. I tecnici utilizzano questi ambienti con temperatura e umidità molto elevate per individuare sintomi di corrosione, degassamento e contaminazione.

Anche il cambiamento climatico influisce sulla qualità. "Un fornitore di servizi cloud può utilizzare una strategia di adeguamento che consenta di impiegare meno energia per il raffreddamento" spiega Steven Crochiere, Direttore senior di scienza dei materiali e ingegneria della contaminazione. "Di conseguenza, ci si aspetta che le unità funzionino a temperature elevate e questo cambia i nostri requisiti in termini di qualità per tutta la catena di fornitura. Per essere preparati, potremmo cambiare i requisiti di temperatura, diciamo da 85 a 100°C".

Calore più elevato di quello della Valle della Morte: è la temperatura a cui esponiamo i nostri prodotti durante un normale controllo termico. Ciascuna unità deve essere in grado di esistere ad altitudini di 3.300 metri al di sopra del monte Everest.

Ciascuna unità deve funzionare perfettamente ad altitudini comprese tra -300 metri e 3.000 metri.

Durante la fase di verifica della qualità, inviamo i prodotti ai clienti in modo che possano assicurarsi che le soluzioni funzionino bene nei loro sistemi.

Un'altra misura importante è il test di altitudine, durante il quale il prodotto viene sottoposto a pressione. L'obiettivo è assicurarsi che le unità possano funzionare in un ambiente con un'altitudine massima di circa 12.000 metri, ovvero a un'altezza che supera di 3.300 metri quella dell'Everest.

Garantire la qualità significa sostanzialmente mettere i clienti al primo posto.

L'impegno per garantire la qualità non finisce mai. Le indicazioni dei nostri clienti sono essenziali. Ad esempio, Seagate attiva e supporta i controlli della qualità nelle "smart factory". "Nel contesto Industry 4.0, e in particolare IT 4.0, la quarta ondata di rivoluzione industriale che riguarda i dati, l'idea è avere ambienti di produzione automatizzati che sfruttano i dati forniti in tempo reale dai clienti per la progettazione, la catena di fornitura e la produzione", ha affermato Rich Segar, Direttore senior dell'ingegneria dell'affidabilità.

Ora utilizziamo l'infrastruttura IT 4.0 connessa e in tempo reale e ottimizziamo l'affidabilità nell'ambiente di produzione grazie all'intelligenza artificiale e all'apprendimento automatico.

"Quindi Seagate ha investito nelle funzionalità di analisi. Di conseguenza, sia Seagate che i suoi clienti utilizzano ora l'infrastruttura IT 4.0 connessa e in tempo reale e modelli che consentono di ottimizzare l'affidabilità in fase di produzione".

Il cliente può essere una "smart factory", un creativo professionista che viaggia con una fotocamera o un enorme data center: per Seagate il giudizio più importante riguardo all'affidabilità è quello dei clienti.